Przedłużanie trwałości narzędzi dzięki inżynierii powierzchni materiałów

2022.08.08 13:54 - Piotr Spinalski

Narzędzia stosowane do obróbki płyt wiórowych w przemyśle meblarskim są narażone na szybkie zużywanie się. Dzięki modyfikacji powierzchni możliwe jest przedłużenie ich trwałości, co wpływa na zużycie energii, wykończenie powierzchni obrabianych materiałów oraz szybkość produkcji. Badania wpływu modyfikacji poprzez implantację jonów azotu na trwałość stalowych wierteł do drewna przeprowadzano w zespole naukowców Zakładu Technologii Plazmowych i Jonowych NCBJ oraz Katedry Mechanicznej Obróbki Drewna SGGW.

Narzędzia stosowane do obróbki płyt wiórowych w przemyśle meblarskim są narażone na szybkie zużywanie się. Dzięki modyfikacji powierzchni możliwe jest przedłużenie ich trwałości, co wpływa na zużycie energii, wykończenie powierzchni obrabianych materiałów oraz szybkość produkcji. Badania wpływu modyfikacji poprzez implantację jonów azotu na trwałość stalowych wierteł do drewna przeprowadzano w zespole naukowców Zakładu Technologii Plazmowych i Jonowych NCBJ oraz Katedry Mechanicznej Obróbki Drewna SGGW.

Ze względu na szerokie użycie materiałów konstrukcyjnych, takich jak płyty wiórowe, w przemyśle meblarskim, potrzebne są nowoczesne narzędzia. Pomimo wprowadzania do przemysłu narzędzi wykonanych z materiałów kompozytowych, jak np. węglik spiekany WC-Co, czy syntetycznych diamentów polikrystalicznych PCD, nadal bardzo istotną rolę odgrywają narzędzia ze stali szybkotnącej HSS. Jest to związane z ich stosunkowo niskim kosztem, niższą kruchością materiału oraz możliwością wykonywania bardziej skomplikowanej geometrii.

Zwiększenie trwałości narzędzi od wielu lat jest obiektem zainteresowań naukowców. Należy jednak pamiętać, że pojęcie trwałości łączy się ściśle z pojęciem współczynnika zmienności. Prawidłowa modyfikacja narzędzi powinna zwiększać ich średnią trwałość, ale jednocześnie nie może ona zwiększać współczynnika zmienności trwałości. Z punktu widzenia obróbki przemysłowej jest ważne, żeby ostrza pracowały długo, ale ważniejsze – żeby ich poszczególne trwałości były podobne, czyli, aby zmienność trwałości była jak najmniejsza. To pozwala na zoptymalizowanie procesu obróbki maszynowej i sprzyja automatyzacji procesów wytwarzania.

Modyfikacja narzędzi może być zrealizowana na drodze modyfikacji warstwy wierzchniej (np. w procesach azotowania bądź implantacji jonów), naniesienia dodatkowej twardej warstwy (np. w procesach osadzania PVD i CVD), bądź w wyniku połączenia obydwu powyższych sposobów modyfikacji.

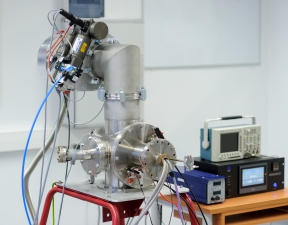

Inżynieria powierzchni materiałów należy do specjalności Zakładu Technologii Plazmowych i Jonowych NCBJ. Dziedzina ta zajmuje się procesami wytwarzania warstw wierzchnich i powłok oraz badaniem zjawisk im towarzyszących, w celu uzyskania pożądanych efektów aplikacyjnych. Główne techniki wykorzystywane w Zakładzie to implantacja jonów gazów i metali, modyfikacja powierzchni intensywnymi impulsami plazmowymi i elektronowymi, synteza warstw metodą impulsowego rozpylania magnetronowego oraz metoda łukowa.

Implantacja jonów jest stosunkowo prostą, nierównowagową, niskotemperaturową metodą modyfikacji fizyko-chemicznych właściwości implantowanych materiałów, wykorzystującą energię kinetyczną jonów, rozpędzonych w polu elektrycznym do prędkości rzędu od setek do tysięcy kilometrów na sekundę. Metoda ta może być wykorzystywana do zmiany parametrów próbek w badaniach naukowych, ale również do poprawy właściwości gotowych elementów np. części maszyn czy narzędzi, ze względu na to, że w procesie modyfikacji nie zmieniają się kształt oraz gabaryty modyfikowanych materiałów. Grubość modyfikowanego obszaru jest ograniczona i wynosi w przypadku klasycznej implantacji od kilku do kilkuset nm. Modyfikowany obszar nie jest nałożoną warstwą, a więc nie występuje niebezpieczeństwo wystąpienia jego delaminacji.

Implantacja jonów jest stosunkowo prostą, nierównowagową, niskotemperaturową metodą modyfikacji fizyko-chemicznych właściwości implantowanych materiałów, wykorzystującą energię kinetyczną jonów, rozpędzonych w polu elektrycznym do prędkości rzędu od setek do tysięcy kilometrów na sekundę. Metoda ta może być wykorzystywana do zmiany parametrów próbek w badaniach naukowych, ale również do poprawy właściwości gotowych elementów np. części maszyn czy narzędzi, ze względu na to, że w procesie modyfikacji nie zmieniają się kształt oraz gabaryty modyfikowanych materiałów. Grubość modyfikowanego obszaru jest ograniczona i wynosi w przypadku klasycznej implantacji od kilku do kilkuset nm. Modyfikowany obszar nie jest nałożoną warstwą, a więc nie występuje niebezpieczeństwo wystąpienia jego delaminacji.

W omawianych badaniach wykorzystano dwuostrzowe wiertła wykonane ze stali szybkotnącej, które były implantowane „od czoła”. Implantację prowadzono przy użyciu półprzemysłowego implantatora jonów gazowych, bez separacji masowej. Wiązka jonów azotu składała się z dwóch rodzajów jonów, tj. N2+ i N+, w stosunku ~1:1. Wartość napięcia przyspieszającego jony wynosiła: 25, 40, 55 i 70 kV.

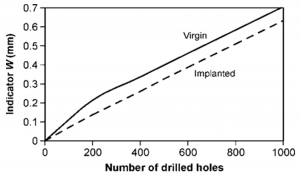

Po wykonaniu implantacji, referencyjne (niemodyfikowane) i implantowane wiertła umieszczano na centrum obróbczym CNC i wykonywano serie nawierceń w laminowanej płycie wiórowej, do momentu, gdy wskaźnik zużycia W (wielkość zużycia ostrzy wiertła) osiągnął przyjętą wartość 0,5 mm. W kolejnym etapie, na podstawie średniej ilości wywierconych otworów, wyznaczano wartości: względnego wskaźnika trwałości ostrzy RI, współczynnika zmienności trwałości ostrzy CV oraz wskaźnika trwałościowej jakości modyfikacji QI, będącego wynikiem ilorazu RI oraz CV i umożliwiającego porównanie jakości poszczególnych grup wierteł.

"W grupach wierteł implantowanych, największą trwałość wierteł uzyskano dla wariantu modyfikacji z napięciem przyspieszającym 70 kV, jednak najwyższą wartość wskaźnika trwałościowej jakości modyfikacji wykazywały wiertła implantowane przy napięciu 40 kV" - opisuje dr Marek Barlak z Zakładu Technologii Plazmowych i Jonowych NCBJ, jeden z autorów publikacji. "Wartość wskaźnika QI dla tej grupy była blisko sześciokrotnie wyższa w porównaniu z jego wartością, uzyskaną dla narzędzi niemodyfikowanych - 17.88 vs. 3.08."

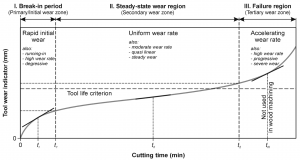

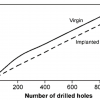

Ponadto, zaobserwowano, że krzywe zużycia dla wierteł implantowanych nie są zgodne z klasyczną teorią zużycia (krzywa zużycia Lorenza). Są one wyraźnie liniowe i w okresie docierania nie dochodzi do gwałtownego początkowego zużycia.

Po lewej: Krzywa zużycia Lorentza. Po prawej: Krzywe zależności indeksu zużycia W od liczby wywierconych otworów. W wyniku implantacji jonów azotu, nie występuje początkowe zwiększone zużycie narzędzia. Źródło: Wilkowski, J.; Jegorowa, A.; Barlak, M.; Werner, Z.; Zagórski, J.; Staszkiewicz, B.; Kurek, J.; Kruk, M. Effect of Nitrogen Ion Implantation on the Tool Life Used in Particleboard CNC Drilling. Materials 2022, 15, 3420. https://doi.org/10.3390/ma15103420

Na podstawie wyników przeprowadzonych badań można stwierdzić, iż implantacja jonów do wierteł stosowanych do obróbki płyt wiórowych w przemyśle meblarskim powoduje zarówno wydłużenie trwałości narzędzi, jak również kilkukrotne zmniejszenie zmienności ich trwałości, co pozwala na zoptymalizowanie procesu obróbki maszynowej i sprzyja automatyzacji procesów wytwarzania. Autorzy planują kolejne badania trwałościowe, tym razem z wykorzystaniem wierteł węglikowych.

Pełne wyniki badań są dostępne w artykułach:

Wilkowski, J.; Barlak, M.; Werner, Z.; Zagórski, J.; Czarniak, P.; Podziewski, P.; Szymanowski, K. Lifetime improvement and the cutting forces in nitrogen-implanted drills during wood-based material machining. Wood Fiber Sci. 2019, 51, 209–220, https://www.swst.org/wp/wp-content/uploads/2019/04/wfs2834.pdf

Wilkowski, J.; Jegorowa, A.; Barlak, M.; Werner, Z.; Zagórski, J.; Staszkiewicz, B.; Kurek, J.; Kruk, M. Effect of Nitrogen Ion Implantation on the Tool Life Used in Particleboard CNC Drilling. Materials 2022, 15, 3420. https://doi.org/10.3390/ma15103420